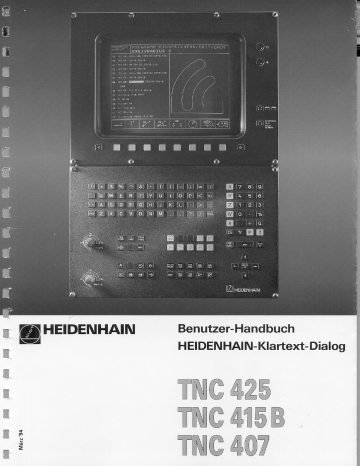

HEIDENHAIN TNC 407/415B/425 conversational NC software 24303x, 25993x, 25994x CNC Control Benutzerhandbuch

Add to My manuals374 Pages

advertisement

Der TNC-Leitfaden:

Von der Werkstück-Zeichnung zur programmgesteuerten Bearbeitung hritl Aufgabe

1

2

3

Vorbereitung

Werkzeuge auswählen

WerkstüCk-Nullpunkt für

Koordinaten-

Eingaben festlegen

Drehzahlen und Vorschübe ermitteln

6

7

4 Maschine einschalten

__---__-----_--------------

5 Referenzmarken überfahren

Werkstück aufspannen

Bezugspunkt-Setzen /

Positionsanzeigen setzen

7.8

7b mit dem 3D-Tatsystem ohne 3D-Tastsystem

8

9

10

11~

Programm eingeben und testen

Bearbeitungsprogramm eingeben oder über externe Daten-Schnittstelle einlesen

Bearbeitungsprogramm auf Fehler testen

Probelauf: Bearbeitungs- programm ohne Werkzeug

Satz für Satz ausführen

Falls nötig: Bearbeitungs- programm optimieren

12

Werkstück bearbeiten

Werkzeug einsetzen und

Bearbeitungsprogramm ausführen

TNC-

Betriebsart

-

-

-

@Oha

- moderm ader

Q&,W

Q

Ia

Q

Q

&g

Handbuch,

Abschnitt

12.4

1.3

1.3. 2.1

2.5

2.3

3.2

5 bis 8 oder l(

3.1

3.2

5 bis 8

Dals Handbuch richtig nutzen!

Dieses Handbuch beschreibt Funktionen, die in den TNCs ab den folgenden NC-Software-Nummern verfügbar sind:

~~

Die Kennbuchstaben E und F kennzeichnen Exportversionen der TNCs l l l l

Folgende Funktionen stehen nicht bei der TNC 407 zur Verfügung:

Grafik währenddes Programmlaufs

Dreidimensionale Werkzeug-Korrektur

Bearbeitungsebene schwenken

Geradenbewegung simultan in mehr als drei Achsen l l

Bei den Exportversionen TNC 415 F und TNC 4’25 E gibt es folgende

Einschränkungen:

Eingabe- und Bearbeitungs-Genauigkeit auf lpm begrenzt

Geradenbewegungen simultan in bis LU 3 Achsen

Die TNCs unterscheiden sich ansonsten nur in technischen Einzelheiten, wie beispielsweise der Art der Geschwindigkeitsregelung, Satzverarbei- tungs-Zeit, Regelkreis-Zykluszeit und Speicherkapazität.

Der Maschinen-Hersteiler paßt den nutzbaren Leistungsumfang der TNC

über Maschinen-Parameter an die jeweilige Maschine an. Daher sind in diesem Handbuch auch Funktionen beschrieben, die nicht bei jeder TNC verfügbar sind. l l l l

TNC-Funktionen, die nicht an allen Maschinen zur Verfügung stehen, sind beispielsweise:

Antastfunktionen für das 3D-Tatsystem

Option Digitalisieren

Gewindebohren ohne Ausgleichsfutter

Wiederanfahren an die Kontur nach Unterbrechungen

Setzen Sie sich im Zweifelsfall bitte mit dem Maschinen-Hersteller in

Verbindung.

Viele Maschinen-Hersteller und HEIDENHAIN bieten für die TNCs

Programmier-Kurse an. Der Besuch eines solchen Kurses ist empfehlenswert, um sich eingehend mit den TNC-Funktionen vertraut zu machen.

TNC 42511NC 415 BflNC 407

Dieses Handbuch wendet sich sowohl an den TNC-Einsteiger als auch an den TNC-Experten.

Dem TNC-Einsteiger dient das Handbuch als Lernunterlage. Zu Beginn vermittelt es die Grundlagen der NC-Technik und einen Enblick in die

TNC-Funktionen.

Danach führt das Handbuch in die Klarrext-Programmierung ein. Die zahlreichen Beispiele hierzu können direkt an der TNC nachvollzogen werden. Jede Funktion wird ausführlich erklärt, wenn sie das erste Mal eingesetzt wird.

Der TNC-Einsteiger sbllte dieses Handbuch konsequent von vorne nach hinten durcharbeiten. um sich mit der Leistungsfähigkeit der TNC vertraut

Dem TNC-Experten liegt mit dem Handbuch ein umfassendes Referenr- und Nachschlagwerk vor. Inhaltsverzeichnis und Querverweise erleich- tern die gezielte Suche nach bestimmten Themen und Begriffen.

Handlungsanleitungen zeigen. wie die TNC-Funktionen eingegeben werden.

Die Erklärung der Tastenfunktion im rechten Teil der Anweisung soll besonders den Anfänger beim ersten Einsatz der Funktion unt+ützen.

Falls die Funktion bereits bekannt ist, ermöglicht die Eicgaben-Ubersicht im linken Teil der Handlungsanleitung einen schnellen Uberblick über die

Programmierschritte.

Die TNC-Dialoge sind in den Handlungsanleitungen immer vor grauem

Hintergrund dargestellt.

Schema der Handlungsanleitungen

Dialog-Eröffnungstaste l

DIALOG-FRAGE (AUF DEM TNC-BILDSCHIRM)

L

I z.B.0

Hier erklärt das Handbuch die Funktion der Tasten

Dialog mit diesen Tasten beantwonen

~

-

NÄCHSTE DIALOG-FRAGE

Diese

Taste drücken

daß die darüberstehende oder die

Funktion der alternativen Taste c

Oder diese Taste drücken

T l l

Die Punkte bedeuten, daß der Dialog nicht komplett dargestellt ist, oder daß der Dialog auf der nächsten Seite weitergeht.

J

1

TNC 425flNC 415 B/TNC 407

Inhalt Benutzer-

Handbuch

TNC 407, TNC 415 B, TNC 425

(243 030-xx, 259 930-xx, 259 940-xx)

Einführung

Handbetrieb und Einrichten

Programm-Test und Programmlauf

Programmieren

Werkzeug-Bewegungen programmieren

Unterprogramme und Programmteil-Wiederholungen

Programmieren mit Q-Parametern

Zyklen

3D-Tastsysteme

Externe Datenübertragung

MOD-Funktionen

Tabellen, Übersichten, Diagramme

TNC 425/TNC 415 B/TNC 407

1 Einführung

1.1 Die TNC 425, TNC 415 B und TNC 407 .................................. . .......... l-2

Das Bedienfeld .....................................................

Die Bildschirm-Einheit ........................................

TNC-Zubehör .......................................................

... .. .......................... .. 1.4

.... ... ......................... ... ... l-5

... .................................. ... 1-B

Einführung ................................................................................

Was heißt NC! .................................. .... ...

....................................

Bearbeitungsprogramm ........... .... ... .... ... .................................. .. ... .. l-9

Bezugssystem.. .......................................................... ..

Rechtwinkliges Koordinatensystem.. .....................................

.... .... ........................ 1-10

Polarkoordinaten ....................................................................

CC

..............................................................................

Bezugspunkt-Setzen .....................................................

... .... ....................... 1.12

Werkzeugbewegung programmieren ............................. ... .. .... ....

1.4 Grafiken und Status-Anzeigen.. ...................................................... 1-18

Draufsicht.. ............................................................................... ... ...

3D-Darstellung ................................................................

Ausschnitts-Vergrößerung ......................................................

Programmier-Grafik für bestehendes Programm erstellen .................................... 1-28

Datei-Verwaltung für Dateien, die extern gespeichert sind .................................. 1-36

-

TNC 425flNC 415 B/TNC 407

2 Handbetrieb und Einrichten

2.1 Verfahren der Maschinenachsen .................................................... .2-2

Verfahren mit den externen Richtungstasten .......................................................

Verfahren mit elektronischen Handr%dern ............................................................

Arbeiten mit dem elektronischen Hindrad HR 330.. .............................................

2.2 Spindeldrehzahl S, Vorschub F und Zusatz-Funktion

M

2.3 Bezugspunkt-Setzen ohne 3D-Tastsystem .................................... .2-7

Bezugspunkt-Setzen in der Bearbeitungsebene ...................................................

Werkstück-Schieflage kompensieren .................................................................

2.5 Bezugspunkt-Setzen mit dem 3D-Tastsystem.. ........................... .2-14

Bezugspunkt-Setzen in einer beliebigen Achse ........

Ecke als Bezugspunkt.. ..............................

............................ 2-14

.......................................... 2-1 5

Bezugspunkte über Bohrungen setzen ..............................................................

2.6 Messen mit dem 3D-Tastsystem .................................................. .2-20

Koordinate einer Position am ausgeichteten Werkstück bestimmen ................. 2-20

Koordinaten eines Eckpunktes in der Bearbeitungsebene bestimmen.. .............. 2-20

2.7 Bearbeitungsebene schwenken (nicht bei TNC 407). .................. .2-24

Referenzpunkte anfahren bei geschwenkten Achsen ...

Bezugspunkt setzen im geschwenkten System ....

................................

Positons-Anzeige im geschwenkten System ...................... ......................

Einschränkungen beim Arbeiten mit der Funktion Bearbeitungsebene

TNC 425,TNC 415 BflNC 407

3 Programm-Test und Programmlauf

................................................................................. .3-2

3.2 Programm-Test ausführen ............................................................... .3-2

Programm-Test bis zu einem bestimmten Satz ausführen.. ...... .. ............... 3-3

Anzeige-Funktionen für den Programm-Test ......................... ................ 3-3

Bearbeitungsprogramm ausführen ............................................................. 3-4

Bearbeitung unterbrechen ........ .. .................................... ......... 3-5

Maschinenachsen während einer Unterbrechung verfahren ................................. 3-6

Lange Programme testen und ausführen ..................................... .3-11

TNC 425/TNC 415 BIINC 407

4 Programmieren

4.1 Bearbeitungsprogramme erstellen ................................................. .4-2

Aufmaße für Länge und Radien - Deltawerte ......................................................

Werkzeug-Daten ins Programm eingeben ............................................................

Automatischer Werkzeugwechsel: PA1 01 ..........................................................

4.3 Werkzeug-Korrekturwerte.. .... .......................................................

Wirksamkeit der Werkzeug~Korrekttlrwerte .......................................................

Dreidimensionale Werkzeug-Korrektur

(nicht bei TNC 407). ...... .4-20

.............. ...................................................... .4-23

Neues Bearbeitungsprogramm eröffnen ............................................................

4.6 Werkzeugbezogene Eingaben .......................................................

Vorschub F ............... .. .. ........................................................

Zusatz-Funktionen und STOP eingeben .......................................

Ist-Position übernehmen ........ .......................................................

Sätze zum Überspringen kennzeichnen.. ..................................... .4-30

Zeichen, Wörter und Zeilen löschen und wieder einfügen .................................. 4-34

Paletten-Dateien erstellen ..... ...................................................... .4-37

Kommentare ins Programm eiinfügen .......................................... 4-39

TNC 425flNC 415 B/TNC 407

Werkzeug-Bewegungen programmieren

5.1 Allgemeines zum Programmieren von Werkzeug-Bewegungen . . 5-2

5.2 Kontur anfahren und verlassen . . . .

. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5-4

Positionen beim Anfahren und Wegfahren 54

5.3 Bahnfunktionen ...............................................................................

Maschinenachsen programmgesteuert verfahren ..............................................

5.4 Bahnbewegungen - rechtwinklige Koordinaten .......................... 5-14

L

5.5 Bahnbewegungen - Polarkoordinaten .......................................... 5-32

Kreisbahn CTP mit tangentialem Anschluß ........................................................

5.6 Bahnbewegungen - Freie Konturprogrammierung FK.. ............. .5-41

Konturelemente mit FK programmieren.. ...........................................................

Programmier-Grafik bei der FK-Programmierung ................................................

Geschlossene Konturen kennzeichnen ...............................................................

TNC 425/TNC 415 B/TNC 407

5.7 Zusatz-Funktionen für Bahnverhalten und Koordinatenangaben5-62

Kleine Konturstufen bearbeiten: M97

Offene Konturecken vollständig beai-beiten: M98

Maschinenbezogene Koordinaten programmieren M91lM92

Vorschubfaktor für Eintauchbewegungen: MIO3 F...

Vorschubgeschwindigkeit bei Kreisbögen: MlOSIMl 10lMl 11

Rundungskreis zwischen GeradenstJcken einfügen: MI 12 T...

Automatische Korrektur der Maschinengeometrie beim Arbeiten mit Schwenkachsen: Ml 14

Vorschub in mmimin bei Winkelachsen A, B, C: Ml 16

Handrad-Positionierung während des Programmlaufs

5.8 Positionieren mit Handeingabe: Systemdatei $MDI 5-70

TNC 425flNC 415 BIINC 407

6 Unterprogramme und Programmteil-Wiederholungen

6.1 Unterprogramme .............................................................................

Unterprogramm programmieren und aufrufen .....................................................

6.2 Programmteil-Wiederholungen ...................................................... .6-5

Arbeitsweise ................................................................

Programmier-Hinweise .................... .... .. .. ..

Programmteil-Wiederholung programmieren

.. ................................. und aufrufen ...................................

6.3 Hauptprogramm als Unterprogramm ............................................ .6-8

Hauptprogramm als Unterprogramm aufrufen .....................................................

6.4 Verschachtelungen ..........................................................................

Unterprogramm im Unterprogramm ....................................................................

Programmteil-Wiederholungen wiederholen ......................................................

TNC 425/rNC 415 BTTNC 407

7 Programmieren mit Q-Parametern

7.1 Teilefamilien - Q-Parameter anstelle von Zahlenwerten .............. 7-4

7.2 Konturen durch mathematische Funktionen beschreiben ........... .7-6

7.3 Winkelfunktionen (Trigonometrie) ..................................................

7.4 Wenn/dann-Entscheidungen mit Q-Parametern ............................ 7-9

7.5 Q-Parameter kontrollieren und ändern ......................................... 7-11

7.6 Sonstige Funktionen ...................................................................... 7-12

Ausgaben über eine externe Datenschnittstelle ..................................................

7.7 Formel direkt eingeben ..................................................................

7.8 Messen mit dem 3D-Tastsystem während des Programmlaufs .7-17

7.9 Programm-Beispiele ............... ....................................................... 7-19

Rechtecktaschen-Rahmen mit Ecken-Runden und weichem Anfahren.. ........... .-7-l 9

TNC 425/TNC 415 B/TNC 407

8 Zyklen

8.1 Allgemeines zu den Zyklen .............................................................

Maßangaben in der Werkzeug-Achse ..................................................................

8.2 Einfachere Bearbeitungszyklen.. ..................................................... .8-5

Gewindebohren mit Ausgleichsfutter (Zyklus 2) ...................................................

Gewindebohren ohne Ausgleichsfutter (Zyklus 171.. .............................................

GEWINDESCHNEIDEN (Zyklus 181 ......................................................................

8.3 SL-Zyklen (Gruppe 1) ......................................................................

8.4 SL-Zyklen (Gruppe Ill .....................................................................

8.5 Zyklen zur Koordinaten-Umrechnung .......................................... .8-42

Nullpunkt-Verschiebung mit Nullpunkt-Tabellen (Zyklus 7) .................................. 8-45

SPINDEL-ORIENTIERUNG (Zyklus 131 ...............................................................

BEARBEITUNGSEBENE (Zyklus 191 (nicht bei TNC 4071.. ................................... 8-55

TNC 425/rNC 415 B/TNC 407

9 Digitalisieren von 3D-Formen,

9.3 Zeilenweises Digitalisieren.. .............................................................

9.4 Höhenlinien digitalisieren.. ...............................................................

Einschränkungen für den Abtastbereich .............................................................

9.5 Digitalisieren mit Drehachsen .......................................................

Zyklus MAEANDER mit Drehachse.. ..................................................................

9.6 Digitalisier-Daten in einem Bearbeitungsprogramm

ausführen .............................................................. 9-15

TNC 425,TNC 415 B/TNC 407

10 Externe Datenübertragung

10.1 Menü zur externen Datenübertragung.. .......................................... IO-2

10.2 Dateien anwählen und übertragen .................................................. IO-3

10.3 Steckerbelegung und Anschlußkabel für Datenschnittstellen

10.4 Geräte für Datenübertragung vorbereiten.. .................................... IO-7

TNC 425/‘TNC 415 B/TNC 407

11 MOD-Funktionen

11.1 MOLI-Funktionen anwählen, älodern und verlassen ..................... 1 l-3

11.2 Software- und Options-Nummern .................................................

11.3 Schlüssel-Zahl eingeben .................................................................

11.4 Externe Datenschnittstellen einrichten ......................................... 11-4

11.5 Maschinenspezifische Anwender-Parameter.. .............................. 11-7

11.6 Rohteil im Arbeitsraum darstellen.. ............................................... 11-7

11.7 Positions-Anzeige wählen ..............................................................

11.8 Maßsystem wählen.. .....................................................................

11.9 Programmiersprache für $MDI wählen ....................................... 11-10

11 .lO Verfahrbereichs-Begrenzungen

.l 1

anzeigen.. ...............................................................

1

TNC 425flNC 415 BIINC 407

12 Tabellen, Übersichten, Diagramme

12.1 Allgemeine Anwender-Parameter .................................................

Eingabemöglichkeiten für Maschinen-Parameter.. ..............................................

Allgemeine Anwender-Parameter anwählen .......................................................

Parameter für die externe Datenübertragung .....................................................

Parameter für 3D-Tastsysteme und Digitalisieren ...............................................

Parameter für TNC-Anzeigen und den Editor ......................................................

Parameter für Bearbeitungen und den Programmlauf ......................................

Parameter für das elektronische Handrad ........................................................

12.2 Zusatz-Funktionen (M-Funktionen) ............................................. 12-18

Zusatz-Funktionen mit festgelegter Wirkung ............................ .. .. ... .. ... .. 12.18

12.3 Vorbelegte Q-Parameter.. .............................................................

12.4 Diagramme zur Werkstück-Bearbeitung

..................................... 12-22

Vorschub F beim Gewindeschneiden ...............................................................

12.5 Technische Information ................................................................

TNC-Meldetexte beim Programm-Test und Programmlauf ............................... 12.30

TNC 425/TNC 415 BTTNC 407

1 Einführung

1.1 Die TNC 425, TNC 415 B und TNC 407.. ........................................... 1-2

Das Bedienfeld ...........................................

Die Bildschirm-Einheit.. .......................................

TNC-Zubehör ............................................

.......... ...... ...................................

............... ...............

I-4

.... I-5

................. ................ .................. 1-8

1.2 Grundlagen ............. . ............. . ......... . .................................................. 1-9

Einführung.. .........................................................................................................

Was heißt NC? .........................................

I-9

................... ................................... I-9

Bearbeitungsprogramm

Programm-Eingabe

......................................

.................................................

................. ... ............ 1-9

..................... .................. 1-9

Bezugssystem ............................ ~, .....................................................................

Rechtwinkliges Koordinatensystem ....................... ..................... l-l 0

............... 1-10

Zusatzachsen ................................................................................................... l-l 1

Polarkoordinaten ................................................................................................ l-l 1

Festlegung des Pols CC.. ................................................................................... 1-12

Bezugspunkt-Setzen ......................................................................................... 1-12

Absolute Werkstück-Positionen .,~ ...................................................................... 1-14

Inkrementaie Werkstück-Positionen.. .................................................................

Referenzmarken ........................................ ....................................................

1-14

Werkzeugbewegung programmieren .................................................................

Wegmeßsysteme.. ...................................

1-10

.................... ................................. l-1 6 l-l 6

1.3 Einschalten .._....,....,.............,.,...........,.............,.,............., ............... 1-17

1.4 Grafiken und Status-Anzeigen ............ . .......................................... 1-18

Grafik währenddes Programmlaufs.. ............ ................................................... 1-18

Draufsicht ..........................................................................................................

Darstellung in 3 Ebenen ..................................................

1-19

................................. 1-20

Cursorposition bei der Darstellung in 3 Ebenen ....... ...............

3D-Darstellung ...................................................................................................

................ 1-21

1-21

Ausschnitts-Vergrößerung ............................ ................................................... 1-23

Grafische Simulation wiederholen.. ................. ...................... ................ 1-24

Bearbeitungszeit ermitteln .................................................................................

Status-Anzeigen ................. ......................

1-24

............. ....... .................... 1-25

Zusätzliche Status-Anzeigen .............................................................................. 1-25

1.5 Programmier-Grafik ....................... . . . .............................................. 1-28

Grafik beim Programmieren mitführen ...................... ................................ 1-28

Programmier-Grafik für bestehendes Programm erstellen.. ................................ 1-28

1.6 Dateien ....... . ...... . ................................ . ............. . ............................... 1-31

Daei-Übersicht.. ..... ................................ ...................................................

Datei-Status ........... ............................... ...................................................

Datei wählen .... ................................. ...................................................

Datei kopieren .......... ......................................................................................

1-31

1-32

1-32

1-33

Datei löschen ....................................................................................................

Datei schützen, umbenennen und konvertieren .................................................

1-33

1-34

Datei-Verwaltung für Dateien, die extern gespeichert sind ................................ 1-36

I-2

1 Einführung

Die TNC 425, TNC 415 B und TNC 407

Die TNCs sind werkstattprogrammierbare Bahnsteuerungen für Fräs, maschinen, Bohrmaschinen und Bearbeiturgszentren mit bis LU fünf

Achsen.

Zusätzlich läßt sich die Spindel ausrichten (Spindel-Orientierung).

In den TNCs sind immer eine Betriebsart für Maschinenbewegungen

(Maschinen~Betriebsarti und eine Betriebsart LUITI Programmieren und

Programm-Test IProgrammier~Betriebsart) gleichzeitig - parallel -aktiv.

Die TNC 425

Bei der TNC 425 wird die Geschwindigkeit digital in der Steuerung geregelt.

Die TNC 425 ermöglicht eine sehr hohe Konturtreue, auch dann, wenn komplexe Werkstück~Geometrien mit hohen Geschwindigkeiten bearbeitet werden.

Die TNC 415 6

Bei der TNC 415 B wird die Geschwindigke t analog im Antriebsverstärker geregelt

Alle Funktionen der TNC 425 lassen sich auch bei der TNC 415 B nutzen.

Die TNC 407

Bei der TNC 407 wird die Geschwindigkeit analog im Antriebsverstärker geregelt.

Bis auf die folgenden Ausnahmen lassen sich auch bei der TNC 407 alle

Funktionen der TNC 425 nutzen: l

Grafik währenddes Programmlaufs l

Bearbeitungsebene schwenken l

Dreidimensionale Radiuskorrektur

* Geradenbewegung in mehr als drei Achsen

Technische Unterschiede der TNCs

Geschwindigkeitsregelung

Satzverarbeitungs-Zeit l

Regelkreisdyklusreit:

Lageregler l

Regelkreis-Zyklusreit:

Geschwindigkeitsregler

Programmspeicher

Eingabefeinheit l

TNC 425 digital

4ms

3 ms

0.6 ms

256 kbyte

0.1 w

TNC 415 B analog

4 “7s

2 ms

256 kbyte

O,l um

TNC 407 analog

24 ms

6 ms

1: l

128 kbyte

1 v

TNC 425irNC 415 B/TNC 407

1.1

Einführung

Die TNC 425, TNC 415 6 und TNC 407

Bildschirm-Einheit und Bedienfeld

Auf dem 14.Zoll-Farbbildschirm werden alle Informationen übersichtlich dargestellt, die beim Einsatz der TNC benötigt werden.

Die Prowamm-Eingabe wird durch die Sattkevs der Bildschirm-Einheit unterstutzt.

Die Tasten auf dem Bedienfeld sind nach ihrer Funktion gruppiert. Das erleichtert es, Programme einzugeben und die TNC-Funktionen zu

Programmierung

Die TNCs werden direkt an der Maschine im leicht verständlichen

HEIDENHAIN Klartext-Dialog programmiefst.

Die Freie Konturcroclrammieruna FK hilft bei der Proarammieruna.

I. wenn keine NC-gerechre &ichnung v&egt.

Die TNCs können auch nach DINIISO ade- im DNC-Betrieb oroarammiert werden.

Eine Programmier-Grafik unterstützt die Programm-Eingabe.

Für einen Programmlauf inur INC 415 B, TNC 4251 oder Programm-Test läßt sich die Bearbeitung des Werkstücks simulieren. Dafür sind verschie- dene Darstellungsarten wählbar.

Kompatlbddat

Die TNCs können alle Bearbeitungsprogramme ausführen, die an

HEIDENHAIN Steuerungen ab der TNC 150 B erstellt wurden.

TNC 42511NC 415 BlrNC 407 I-3

14

1 Einführung

1.1 Die INC 425, INC 415 B und TNC 407

Das Bedienfeld

Auf dem TNC-Bedienfeld sind alle Tasten mit Abkürzungen und Symbolen versehen, die sich gut merken lassen. Die Tasten sind nach ihrer Funkti- on in folgende Gruppen zusammengefaßt:

Alpha-Tastatur:

Eingabe von Datei-Namen,

Kommentaren und anderen Texten;

DINilSO~Programmierung Zahlen-Eingaben und Achswahl

Programm- bzw.

Datei-Verwaltung

Wahl der

Maschinen-

Betriebsarten

Wahl der

Programmier-

Betriebsarten

Dialog-Eröffnung

Die Funktion der einzelnen Tasten ist auf der ersten Einklappseite beschrieben.

Externe Tasten, z.B.

0

(NC-Start), werden im Maschinen-Handbuch erklärt. Sie sind in diesem Handbuch grau gerastert.

Pfeiltasten und

~pyoganweisung

TNC 425iTNC 415 B/TNC 407

1 Einführuna

1 .l Die TNC 425, TNC 415 B und TNC 407

Die Bildschirm-Einheit

Softkeys mit Umschalt-Tasten:

Zusätzliche Funktionen anwählen

In der Kopfzeile des Bildschirms stehen die angewählten Betriebsarten:

Maschinen-Betriebsarten links und Programmier-Betriebsarte- rechts.

Die Betriebsart, auf die der Bildschirm geschaltet ist, steht im größeren

Feld der Kopfzeile. Dort erscheinen auch Dialogfragen und TNC-Melde-

Softkeys

Die Softkeys beziehen sich auf die Funktionen, die in der Softkey-Leiste unten im Bildschinn angezeigt werden.

Mit den Umschalt-Tasten wird die Softkev-Leiste auf weitere Funktionen umgeschaltet.

Die anaewählte Softkev-Leiste und die Umschaltmöglichkeiten werden mit Barken symbolisieri: Die Anzahl der Balken entspricht der Anzahl der

über Umschalttasten anwählbaren Softkey-Leisten. Für die angewählte

Leiste ist ein bestimmter Balken farblich hervorgehoben.

Helligkeits-Regler

Programmier- und

Maschinen-Betriebsart l l l

SPLIT SCREEN-Taste zum Umschalten der

Bildschirm-Aufteilung:

Programm und

Grafik gleichzeitig

(SPLIT SCREEN) nur Grafik

IGRAPHICSI nur Programm

(TEXT)

TNC 425/TNC 415 BTTNC 407

1-5

1 Einführung

1 .l Die TNC 425, TNC 415 B und TNC 407

Bildschirm-Aufteilung

Programmierebetriebsart: in den Betriebsarten

Maschinen-

Betriebsart Programmier-Betriebsart l ist angewählt

Grafik

(oder zusätzliche

Status-Anzeige)

Softkey-Leiste

Betriebsarten MANUELLER BETRIEB und EL.HANDRAD:

Maschinen-Betriebsart ist angewählt

1

MRNUELLER BETRIEB l l l l

Koordinaten

Angewählte

Achse

%, wenn TNC gestartet ist

Status-Anzeige, z.B. Vorschub F,

Zusatz-Funktion M, T

IST X

V

U

+12,759

-5,370

+105,000

+45,001

-230,987

Programmiert

Betriebsart

PR061IR”H

EINSPEICHEIIN

Softkey-Leiste

TNC 425flNC 415 BflNC 407 l-6

1 Einführung

1 .l Die TNC 425, TNC 415 B und TNC 407

Programmlauf-Betriebsart:

Maschinen-Betriebsart ist angewählt

PROGRRMMLRUF EINZELSRTZ

Ausschnitt aus dem angewählten

Programm

Status-Anzeige ~

IST

Programmier-

Betriebsart

PmoemM

IINSPEICHERh q

2 v

-

~ Grafik

(oder zusätzliche

Status-Anzeige)

-31,259

,<in l

+58,231

+37,222

Y

U

+88,235

+9E,EEE

BB:BB:@,

M 5/9

1

- Softkey-Leiste

TNC 42VTNC 415 B/‘TNC 407 1-J

1 Einfijhruna

1 .l Die TNC 425, TNC 415 6 und TNC 407

TNC-Zubehör

3DTastsysteme

Die TNC stellt für den Einsatz von HEIDENHAIN

3D-Tastsystemen folgende Funktionen zur Verfü- g”“g: l l l automatisches Werkstück-Ausrichten

(Werkstück-Schieflage kompensieren)

Bezugspunkt-Setzen

Messungen am Werkstück währenddes

Programmlaufs

Digitalisieren von 3D-Formen (Option) l

Das Tatsystem TS 1.20 nutzt eine Kabel-, das

TS 510 eine Infrarot-Ubertragungsstrecke. l-8

Disketten-Einheit

Die HEIDENHAIN Disketten-Einheit FE 401 dient der TNC als externer Speicher: Programme und

Tabellen lassen sich auf Disketten auslagern.

Mit der FE 401 können auch Programme zur TNC

übertragen werden, die an einem PC erstellt wurden.

Sehr umfangreiche Programme, die die Spsicher- kapazität der TNC überschreiten, werden at>lock- weise” übertragen: Während die Maschine die ein gelesenen Sätze ausführt und danach sofort wieder löscht, überträgt die Disketten-Einheit weitere Programmsätze in die TNC.

Abb. 1.7: HEIDENHAIN Disketten-Einheit FE 401

Elektronische Handräder

Die <elektronischen Handräder” erleichtern das präzise manuelle Verfahren der Achsschlitten. Wie an einer konventionellen Maschine bewirkt an

Drehen am Handrad, daß sich der Maschinen- schlitten um einen bestimmten Betrag bewegt.

Der Verfahrweg pro Umdrehung ist dabei in einem weiten Bereich wählbar.

Portable Handräder, z.B. das HR330, werden mit einem Kabel an die TNC angeschlossen.

Einbau-Handräder, z.B. das HR130, werden in die

Maschinen-Tastatur eingebaut. Mit einem Adapter lassen sich bis zu drei Handräder gleichzeitig anschließen.

Über die Handrad~Konfiauration an einer Maschine informiert der Maschinen-Hersteller,

Abb. 1.8: Das elektronische Handrad HR 330

TNC 425flNC 415 BTTNC 407

1 Einführung

1.2 Grundlagen

Einführung l l l l l l l l l l l l l l

Dieses Kapitel behandelt die folgenden Punkte:

Was heißt NC?

Bearbeitungsprogramm

Programm-Eingabe

Bezugssystem

Rechtwinkliges Koordinatensystem

Zusatzachsen

Polarkoordinaten

Festlegung des Pols

Bezugspunkt-Setzen

Absolute Werkstück-Positionen

Ankrementale Werkstück-Positionen

Werkzeugbewegungen

Wegmeßsysteme programmieren

Referenzmarken

Was heißt NC?

Der deutsche Begriff für (NC” (Numerital Controli lautet numerische

Steuerung, also “Steuerung mit Hilfe von Zahlen”.

Moderne Steuerungen wie die TNCs besitzen dafür einen eingebauten

Computer. Sie werden deshalb auch CNC (Computerired NC) genannt.

Bearbeitungsprogramm

Im Bearbeitungsprogramm wird die Werkstück-Bearbeitung festgelegt.

Im Programm stehen beispielsweise die Zielposition, auf die sich das

Werkzeug bewegen soll. die Werkzeugbahn -also wie das Werkzeug zu einer Zielposition bewegt werden soll und der dazugehörende Vor- schub. Auch Informationen über Radius und Länge der eingesetzten

Werkzeuge, Drehzahl und Werkzeugachse müssen im Programm festgelegt sein.

Programm-Eingabe

Die Dialog-Programmierung ist eine besonders einfache Methode, um

Bearbeitungsprogramme zu erstellen und einzugeben. NCs von

HEIDENHAIN waren von Anfang an für den Facharbeiter ausgelegt, der direkt an der Maschine sein Programm in die Steuerung eintippt.

Deswegen heißen diese Steuerungen TNC (Tipp-NC).

Die Programmierung eines Arbeitsschrittes wird einfach durch einen

Tasten- druck eingeleitet. Danach erfragt die TNC alle Daten, die sie für diesen Arbeitsschritt benötigt.

Die TNC kann auch nach DINIISO oder im DNC-Betrieb programmiert werden.

TNC 425/TNC 415 BTTNC 407 l-9

1 Einführung

1.2 Grundlagen

Bezugssystem

Um Positionen angeben zu können, braucht man grundsätzlich ein

Bezugssystem.

Beispielsweise können Orte auf der Erde durch ihre geographischen

Koordinaten (Koordinaten: lat. ‘Zugeordnete”: Größen zur Angabe bzw.

Festlegung von Positionen) “Länge” und ‘Breite’ äbsolut’ angegeben werden: das Netz der Längen- und Breitenkreise stellt ein “absolutes

Bezugssystem dar - im Gegensatz zu einer ‘relativen” Positionsangabe, d.h. mit Bezug auf einen anderen, bekannten Ort

Rechtwinkliges Koordinatensystem

Zur Bearbeitung eines Werkstücks auf einer Fräsmaschine, die mit einer

TNC-Bahnsteuerung ausgerüstet ist, geht man generell von einem werkstückfesten kartesischen i= rechtwinkligen, nach dem französischen

Mathematiker und Philosphen Ren& Descartes. lateinisch Renatus

Cartesius; 1596 bis 1650) Koordinatensystem aus, das aus den drei, zu den Maschinenachsen parallelen Koordinatenachsen X, Y und Z besteht: denkt man sich den Mittelfinger der rechten Hand in Richtung der

Werkzeug-achse vom Werkstück zurr Werkzeug zeigend, so weist er in

Richtung der positiven Z-Achse, der Daumen in Richtung der positiven X-

Achse und der Zeigefinger in Richtung der positiven Y-Achse.

Abb. 1 ,IO: Benennung und Richtungen der

Maschinenachsen an einer

Fräsmaschine

1-10

TNC 425rTNC 415 B/TNC 407

1 Einführung

1.2 Grundlagen

Zusatzachsen

Die TNCs (außer der TNC 407) können Maschinen mit mehr als drei

Achse” steuern. Neben den Hauptachsen X,Y und Z können dies die dazu parallel liegenden Zusatzachsen U, V und W sein (siehe Bild). Auch

Drehachsen sind möalich: sie werden-wie abaebildet - mit A. B und C bezeichnet. ”

Polarkoordinaten

Das rechtwinklige Koordinatensystem eignet sich besonders gut, wenn die Fenigungsreichnung rechtwinklig bemaßt ist. Bei Werkstücken mit

Kreisbögen oder bei Winkelangaben ist es oft einfacher. Positionen mit Polarkoordinaten festzulegen.

Polarkoordinaten beschreiben - im Geaensatr LU den rechtwinkligen Koordinaten X,Y und Z-nur

Positionen in einer Ebene.

Polarkoordinate” haben ihren Nullpunkt im Pol CC.

Um eine Position durch Polarkoordinaten zu beschreiben, denkt man sich einen Maßstab, dessen Nullpunkt mit dem Pol fest verbunden ist, der sich jedoch in der Ebene um den Pol beliebig drehen läßt. l l

Positionen in dieser Ebene lassen sich angeben durch den

Polarkoordinaten-Radius PR der dem

Abstand vom Pol CC zur Position entspricht und den

Polarkoordinaten-Winkel PA - das ist der

Winkel von der Bezugsachse LUITI Maßstab.

I

Abb 1.12: Positionsangaben auf einer Kreisbahn mit Polarkoordinaten

TNC 425,TNC 415 B/TNC 407 l-l 1

1 Einführung

1.2 Grundlagen

Festlegung des Pols CC

Der Pol wird durch zwei Koordinaten im recl?winkligen Koordinatensy- stem festgelegt. Diese beiden Koordinaten ibestimmen gleichzeitig die

Bezugsachse für den Polarkoordinaten-Win~:el PA.

Pol-Koordinaten Winkelbezuasachse

+x

+Y

Abb 1.13: Zuordnung von P&Koord,naten und L’

Bezugspunkt-Setzen

Die Werkstück-Zeichnung gibt für die BearbN%tung ein bestimmtes Form- element des Werkstücks (meist eine Werkstück-Ecke) als “absoluten

Bezugspunkt” und eventuell ein oder mehrwe Formelemente als relative

Bezugspunkte vor. Durch den Vorgang des Bezugspunkt~Setrens wird diesen Bezugspunkten der Ursprung des absoluten bzw. der relativen

Koordinatensysteme zugeordnet: Das Werk:jtück wird -zu den Maschi- nenachsen ausgerichtet - in eine bestimmte Position relativ zum Werk- zeug gebracht und die Anzeige entweder auf Null oder den entsprechen- den Positionswert (z.B. um den Werkzeug-Radius zu berücksichtigen) gesetzt.

i

-

Abb 1.14: Der Ursprung des rechrwink,igen

Koordinaren~Systems und der

Werkstück-Nullpunkr fal,en z”samnle”

1-12

TNC 425/TNC 415 B/TNC 407

1 Einführung

1.2 Grundlagen

Beispiel:

Zeichnungen mit mehreren relativen Bezugspunkten

(nach DIN 406, Teil 11; Bild 171)

/ Il

I

1216.5

.250

320

Beispiel:

Koordinaten des Punkts 0 :

X=lOmm

Y= 5mm

Z= Omm

Der Nullpunkt des rechtwinkligen Koordinatensystems liegt auf der

X-Achse 10 mm und auf der Y-Achse 5 mm in negativer Richtung von

Punkt 0 entfernt.

Besonders komfortabel setzen Sie Bezugspunkte mit einem 3D-Tast- system von HEIDENHAIN und den Anrast-Funktionen LW Berugspunkt-

Ermittlung. e

5 z

Y t

0

IO

X

1.13

TNC 425rTNC 415 BflNC 407

1 Einführung

1.2 Grundlagen

Absolute Werkstück-Positionen

Jede Position auf dem Werkstück ist durch ihre absoluten Koordinaten eindeutig festgelegt.

Beispiel: Absolute Koordinaten der Position 0:

X=20mm

Y=lOmm

Z=15mm

Wenn Sie nach einer Werkstück-Zeichnung mit absoluten Koordinaten bohren oder fräsen, dann fahren Sie das Werkzeug auf die Koordinaten.

Inkrementale Werkstück-Positionen

Eine Position kann auch auf die vorhergegangene Soll-Position bezogen sein: Der relative Nullpunkt wird dann also auf die zuletzt programmierte

Position gelegt. Man spricht dann von inkrementalen Koordinaten

(Inkrement = Zuwachs), bzw. einem Inkremental-Maß oder Kettenmaß

(da die Position durch aneinandergereihte Maße angegeben wird).

Inkrementale Koordinaten werden durch ein I gekennzeichnet.

Beispiel: Inkrementale Koordinaten der Position 0 bezogen auf Position 0

Absolute Koordinaten der Position 0 :

X=lOmm

Y= 5mm

Z=20mm

Inkrementale Koordinaten der Position 0 :

IX= IOmm

IY= IOmm

IZ = -15 mm

Wenn Sie nach einer Werkstück-Zeichnung mit inkrementalen Koordinaten bohren oder fräsen, dann fahren Sie das Werkzeug um die Koordinaten

Welter.

Eine inkrementale Positionsangabe ist also eine spezifische relative

Positionsangabe-wie auch die Angabe einer Position als Restweg zur

Ziel-Position (in diesem Fall liegt der relative Nullpunkt in der Ziel-Position).

Der Restweg hat negatives Vorzeichen, wenn die Ziel-Position von der Ist-

Position aus in der negativen Richtung der Koordinatenachse liegt. r

Abb 1.17: Position 0 zum Beispiel ~Absoiute

Werkstück~Posirionen~

A

At Ib. 1.18: Posirionen 0 und 0 zum Beispiel

“Ankrementale Werkstück

Positionen” l l l

Auch bei Polarkoordinaten gibt es diese

Möglichkeiten:

Absolute Koordinaten beziehen sich immer auf den Pol CC und die Winkelbezugsachse.

Inkrementale Koordinaten beziehen sich immer auf die letzte programmierte Position des

Werkzeugs.

Abb. 1.19: Inkrementaie MaRangaben bei Polarkoordinaten

(durch “1” gekennzeichnet)

1 Einführung

1.2 Grundlagen

Beispiel:

Werkstückzeichnung mit Koordinatenbemaßurig

(nach DIN 406, Teil 11; Bild 179)

:

3

3

3

3

3

3

3

3

3

:

2 z

1

1

1 bordinaten ursprung

POS. XIXZ

Maßein rm-

Koordinaten

YlY2 r cp d

3.2

3.3

3.4

3.5

3,:

318

3.9

3.10

3.11

3.12

1.2

1.3

2

2.2

325

900

950

450

320

320

750

750

-300 150

-300 0

-300 -150 250

250

250

250

250

250

250

250

250

250

0"

30"

60"

90"

120"

150"

240"

270"

300"

330"

0 120 H7

0 120 H7

0 200 H7

0 200 H7

0 400 Hl1

0 50 Hl 1

0 50 Hl 1

0 26

0 26

0 26

0 26

0 26

0 26

0 26

0 26

0 26

0 26

TNC425rTNC415WNC407

1-15

1 Einführung

1.2 Grundlagen

Werkzeugbewegung programmieren

Je nach Konstruktion der Maschine bewegt sich in einer Achse entweder der Maschinentisch mit dem auhqspannten Werkstück oder das Werkzeug.

Programmiert wird grundsätzlich immer so, als ob das Werkstück stillsteht und das Werkzeug alle Bewegungen ausführr.

Wenn sich für eine oder mehrere Achsen der Maschinentisch bewegt, sind die entsprechenden Achsen am Steuerpult mit einem Hochkomma

(z.B. X’, Y’) gekennzeichnet. Die Bewegung einer solchen Achse entspricht einer Bewegung des Werkzeugs, relativ zum Werkstück in die entgegengesetzte Richtung.

<bb. 1.21: WerkzeqBewegung in Y-und L-

Achsrichtung, Masch~nenrisch~

Bewegung in +X’-Achsrichtung

Wegmeßsysteme

Die Wegmeßsysteme Längenmeßsysteme für Linearachsen, Winkel- meßsysteme für Drehachsen -wandeln die Bewegungen der Maschi- nenachsen in elektrische Signale um. Die TNC wertet die Signale aus und berechnet ständig die Ist-Position der Maschinenachsen.

Bei einer Stromunterbrechung geht die Zuordnung zwischen der

Maschinenschlitten-Position und der berechneten Ist-Position verloren; die TNC kann diese Zuordnung nach dem Einschalten wieder herstellen.

Y

Referenzmarken

Auf den Maßstäben der Wegmeßsysteme sind eine oder mehrere

Fjeferenzmarken angebracht. Die Referenzmarken erzeugen beim

Uberfahren ein Signal, das für die TNC eine Maßstabs-Position als

Referenzpunkt

_

= maschinenfester Beruaspunkt) kennzeichnet.

Mit Hilfe dieser Referenzpunkte kann die TIQ.2 die Zuordnung zwischen der Maschinenschlitten-Position und der angezeigten Ist-Position wiedel herstellen.

Bei Längenmeßsystemen mit abstandscodierten Referenzmarken brauchen Sie die Maschinenachsen dazu nur maixmal20 mm (20” bei

Winkelmeßsystemen) zu verfahren.

Abb. 1.22: Wegmeßsystem für eine Linea- rachse. z.B. Cr die X~Achse

Abb, 1.23: MaRstäbe, oben m,t Abstands codierten Referenzmarken. unten mit einer Referenzmarke

1-16

TNC 425/rNC 415 BFNC 407

1 Einführung

1.3 Einschalten

Die Versorgungsspannung von INC und Maschine einschalten. Danach leitet die TNC automatisch folgenden Dialog ein:

SPEICHERTEST

1 Speicher der TNC wird automatisch überurüft

STROMUNTERBRECHUNG

TNC-Meldung, daß Stromunterbrechung vorlag.

PLC-PROGRAMM UEBERSETZEN

PLC-Programm der TNC wird automatisch übersetzt v

STEUERSPANNUNG FUER RELAIS FEHLT

Steuerspannung einschalten.

Die TNC überprüft die Funktion der NOT-AUS-Schaltung

MANUELLER BETRIEB

REFERENZPUNKTE UEBERFAHREN

Referenzpunkte in vorgegebener Reihenfolge überfahren:

Für jede Achse externe START-Taste drücken

Referenzpunkte in beliebiger Reihenfolge überfahren:

Für jede Achse externe Richtungs-Taste drücken und halten, bis Referenzpunkt überfahren ist

Die TNC ist jetzt funktionsbereit in der Betriebsart

MANUELLER BETRIEB.

Die Referenzpunkte müssen nur dann überfahren werden, wenn die Maschinenachsen verfahren werden sollen.

Falls nur Programme editiert oder getestet werden, kann nach Einschalten der Steuerspannung sofort die

Betriebsart PROGRAMM-EINSPEICHEHN/EDlTlEREN oder PROGRAMM-TEST angewählt werden. Die Referenz- punkte können dann nachträglich überfahren werden. Hierfür wird in der Betriebsart MANUELLER BETRIEB der

Softkey PASS OVER REFERENCE gedriickt.

Referenzpunkt fahren im geschwenkten Koordinatensystem ist über die externen Achsrichtungs-Tasten möglich.

Dazu muß die Funktion Bearbeitunasebene schwenken im Manuellen

Betrieb aktiv sein (siehe Seite 2-24K

Die TNC interpoliert dann beim Betätiaen einer Achsrichtunas-Taste die entsprechenden Achsen. l

1

1-17

TNC 425/TNC 415 B/rNC 407

1 Einführung

1.4 Grafiken und Status-Anzeigen

In der Betriebsart PROGRAMM - EINSPEICHERNIEDITIEREN zeigt eine zweidimensionale Programmier-Grafik die programmierte Kontur. Bei der

Freien Konturprogrammierung FK arbeitet cliese Programmier-Grafik interaktiv. l l l

In den Programmlauf-Betriebsarten (nicht bei TNC 4071 und der

Betriebsart PROGRAMM-TEST stellt die TNC eine Bearbeitung grafisch dar, wahlweise als

Draufsicht

Darstellung in 3 Ebenen

3D-Darstellung

Die Darstellungsart wird über Softkeys angewählt.

Auch die aktuelle Bearbeitung läßt sich bei der TNC 415 B und der

TNC 425 am Bildschirm verfolgen.

Die TNC-Grafik entspricht der Darstellung eines Werkstücks, das mit einem zylinderförmigen Werkzeug bearbeitet wird. Bei Verwendung von

Werkzeug-Tabellen kann auch ein Radiusfräser dargestellt werden (siehe

Seite 4.101. l l

Das Grafikfenster enthält nur die Hintergrundfarbe, wenn das aktuelle Programm keine gültige Rohteildefinition enthält kein Programm angewählt ist

Mit den Maschinen-Parametern MP7315 bis MP7317 wird auch dann eine Grafik aufgebaut, wenn keine Werkzeug-Achse definiert ist oder verfahren wird.

Rundachsen-Bewegungen werden nicht grafisch dargestellt (Fehlermel- dungi.

Grafik während des Programmlaufs

Die Bearbeitung läßt sich nicht gleichzeitig grafisch darstellen, wenn der

Rechner der TNC durch komplizierte Bearbeitungsaufgaben oder groß- flächige Bearbeitungen bereits ausgelastet ist.

Beispiel:

Abreilen über den ganzen Rohteil mit dickem Werkzeug

Die TNC führt die Grafik nicht mehrfon und blendet den Text ERROR im

Grafik-Fenster ein.

Die Bearbeitung wird jedoch weiter ausgefjhrt.

1-18

TNC 425/INC 415 BIINC 407

1 Einführunci

1~4 Grafiken und Status-Anzeigen

Draufsicht

Für die Tiefendarstellung dieser Grafik gilt:

“je tiefer, desto dunkler’.

Die Anzahl der darstellbaren Tiefenniveaus wird über

Softkeys ausgewählt und beträgt: l l

Betriebsart PROGRAMM-TEST:

Programmlauf-Betriebsart:

16 oder 32

16 oder 32

Diese grafische Simulation läuft am schnellsten ab.

Abb. 1.24: TNC-Grafik Draufsicht m mJ32

RESET

BLK

FORM

16 oder 32 Tiefenniveaus anzeigen

STORE

0

AO0 RESET

~o:oo:oo

TNC 425/TNC 415 BlrNC 407

1-19

1 Einführuna

1.4 Grafiken und Status-Anzeigen

Darstellung in 3 Ebenen

I l

Die Darstellung erfolgt in Draufsicht mit 2 Schnit- ten, ähnlich einer technischen Zeichnung. Ein

Symbol links unter der Grafik gibt an, ob die

Darstellung der Projektionsmethode 1 oder der

Projektionsmethode 2 nach DIN 6, Teil 1 entspricht lüber MP 7310 wählbar).

Bei der Darstellung in 3 Ebenen stehen Funktionen zur Ausschnitts-Vergrößerung

S. 1-23). zur Verfügw3 (siehe

Schnittebenen verschieben

Die Schnittebenen können beliebig verschoben werden.

Die Lage der Schnittebene ist während des

Verschiebens am Bildschirm sichtbar.

-

[ C-m

Abba 1~26: Schnittebenen bei der DarsreIlung an 3 Ebenen

~ Softkey-Leiste umschalten

Vertikale Schnittebene nach rechts oder links verschieben

Horizontale Schnittebene nach oben oder unten verschieben

1-20

TNC 425flNC 415 B/TNC 407

1 Einführung

1.4 Grafiken und Status-Anzeigen

Cursorposition bei der Darstellung in 3 Elbenen

Die TNC blendet die Koordinaten der Cursxpositi- on unten im Grafik-Fenster ein.

Angezeigt werden nur Koordinaten in der

Bearbeitungsebene.

Diese Funktion wird mit Maschinen-Parameter

MP7310 aktiviert.

Cursor-Position bei einer Ausschnitts-Vergrößerung

Bei einer Ausschnitts-Vergrößerung werden die

Koordinaten der Koordinatenachse angezeigt, die gerade für eine Ausschnitts-Vergrößerung bearbeitet wird.

Die Koordinaten entsprechen dem Bereich, der für die Ausschnitts-Vergrößerung festgelegt wird.

Links vom Schrägstrich wird die kleinste Koordina- te des Bereichs auf der aktuellen Achse angezeigt, rechts davon die größte.

3D-Darstellung

Das Werkstück wird räumlich abgebildet.

Die 3D-Darstellung kann um die vertikale Achse gedreht werden.

Die Umrisse des Rohteils zu Beginn der grafischen

Simulation lassen sich durch einen Rahmen darstellen.

In der Betriebsart PROGRAMM-TESTstehen tionen zur Ausschnitts-Vergrößerung

Funk- zur Verfü- gung.

Abb, 1~27: Die Koordinaren der Cursor-Position sehen 11nk.s

“nter der Grafik

1

Abba 1.28: TNC-Grafik3D~Darstellung

INC 425/INC 415 BTTNC 407 1-21

1 Einführung

1.4 Grafiken und Status-Anzeigen

3D-Darstellung drehen

Softkey-Leiste umschalten

[m oder m Darstellung in 27’-Schritten um vertikale Achse drehen

Der aktuelle Drehwinkel der Darstellung steht links unter der Grafik.

Rahmen ein- und ausblenden

1-22

TNC 42511NC 415 BflNC 407

1 Einführung

1.4 Grafiken und Status-Anzeigen

Ausschnitts-Vergrößerung l l

Die Funktionen zur Ausschnitts-Vergrößerung stehen in der Betriebsan PROGRAMM-TEST für die

Darstellung in 3 Ebenen und die

3D-Darstellung zur Verfügung. wenn die grafische Simulai:ion gestoppt ist. Eine Ausschnitts-Vergrößerung ist immer in allen Darstellungsarten wirksam. anwählen Ausschnitts-Vergrößerung

I

I

0 oder 0

Softkey-Leiste umschalten i

Abb. 1.30: AusschnittsVergrößerung. z.B. bei einer Darstel- in 3 b?nen hg

J

Linkelrechte Werkstückseite anwählen

Vorderelhintere Werkstückseite anwählen

I”Lrn

Obereluntere Werkstückseite anwählen

1

Schnittfläche zum Verkleinern oder Vergrößern des Rohteils msschnitt übernehmen

Proaramm-Test oder Proarammlauf neu starten

Bei einer vergrößerten Abbildung blendet (iie TNC unten am Bildschirm

MAGN ein. Wird der Ausschnitt nicht mit TRANSFER DETAILvergrößert kann ein PROGRAMM-TEST am aufgeschnittenen Werkstück dargestellt werden.

Kann das Rohteil nicht weiter verkleinert bzw. vergrößert werden, blendet die TNC eine entsprechende Fehler- meldung ins Grafik-Fenster ein. Die Fehlermeldung erlischt, in dem das Rohteil wieder vergrößert bzw. verkleineit wird.

TNC 42511NC 415 B/TNC 407

1-23

I

J

1 Einführung

1.4 Grafiken und Status-Anzeigen

Grafische Simulation wiederholen

Ein Bearbeitungsprogramm läßt sich beliebig oft grafisch simulieren.

Dafür kann die Grafik wieder auf den Rohteil oder einen vergrößerten

Ausschnitt aus dem Rohteil rückgesetzt werden.

Funktion Softkey l

Rohteil wieder abbilden wie zuletzt dargestellt

- Rohteil nach Ausschnitts-VergrößerunE mit

TRANSFER DETAIL wieder gemäß programmierter BLK FORM abbilden

Mit dem Softkey WINDOW BLK FORM M’ird auch nach einem Ausschnitt ohne TRANSFER DETAIL das bearbeitete

Werkstück wieder in programmierter Größe gezeigt.

Bearbeitungszeit ermitteln

Die TNC zeigt rechts unter der Grafik die errechne- te Bearbeitungszeit in

Stunden : Minuten : Sekunden

(maximal 99 : 59 : 59) an. l

Programmlauf:

Angezeigt wird die Zeit vom Programm-Start bis zum Programm-Ende. Bei Unterbrechungen wird die Zeit angehalten.

* Programm-Test:

Angezeigt wird die Zeit, die die TNC für oie

Dauer der Werkzeug-Bewegungen errechnet.

Abb. 1.31: Anzeige der Bearbeitungsieit

TNC-Bildschirm rechts unIer im

ii

;i

Stoppuhr-Funktion anwählen

Umschalt-Tasten drücken, bis Softkey-Leiste mit Stoppuhr-Funk% nen erscheint

STORE

0

ROO RESET oEl:~o:oo

@

Die Softkeys links von den Stoppuhr-Funkstionen hängen von der angewählten Darstellungsari ab.

1.24

TNC 425rTNC 415 B/TNC 407

1 Einführung

1.4 Grafiken und Status-Anzeigen

Stoppuhr-Funktionen l

Angezeigte Zeit speichern l

Summe aus gespeicherter und angezeigter

Zeit anzeigen l

Angezeigte Zeit löschen

Status-Anzeigen

Die Status-Anzeige in einer Programmlauf-,Betriebs art enthält außer den aktuellen Koordinate? weitere Informationen: l l l l l l

Art der Positionsanzeige (IST. SOLL, . ..I

Nummer des aktuellen Werkzeugs T

Werkzeugachse

Drehzahl S

Vorschub F

Wirksame Zusatzfunktionen M l l l l

Achse ist geklemmt (Anzeige durch -(+)

Achse kann mit dem Handrad verfahren werden

(Anzeige durch @ i

- Achsen werden in geschwenkter Bearbeitungs- ebene verfahren (Anzeige durch k )

Achsen werden unter Berücksichtigung der

Grunddrehung verfahren (Anzeige durch k )

Abb. 1.32: Status-Anzeige in einer Programmlauf-Betriebsart

Zusätzliche Status-Anzeigen

Die zusätzlichen Status-Anzeigen enthalten weitere Informationen über den Programm-Ablauf.

Zusätzliche Status-Anzeigen anwählen

Softkey STATUS auf ON setzen

1 Coftkey-Leiste umschalten

!

0 oder 0 v

STATUS

PGM

STATUS

POS.

STRTUS

TOOL

STATUS

COORO,

TRANSF.

STORE

0

AOD RESET

00:00:00

1.25

TNC 425irNC 415 B/TNC 407

1 Einführuna

1.4 Grafiken und Status-Anzeigen

I

Zusätzliche Status-Anzeiae l

Allgemeine Programm~lnformationen l

Positionen und Koordinaten l

Informationen zu Werkzeugen l

Koordinaten-Umrechnungen

Allgemeine Programm-Informationen

Softkev

Zyklus-Definition

Zähler für Verweilreit

Bearbeitungszelt

Kreismittelpunkt CC (Pol)

,, Art der Positions-Anzeige

Koordinaten der Achsen

Schwenkwinkel für die Bearbeitungsebene

1-26

TNC 425/‘TNC 415 B/TNC 407

1 Einführung

1.4 Grafiken und Status-Anzeigen

Werkzeug-Informationen

Koordinaten-Umrechnungen

_-

Anzeige T: Werkzeug-Name und -Nummer

Anzeige RT: Name und Nummer eines Schwe- ster- Werkzeugs

Anzeige des programmierten Werkzeugs und des

(nächsten) Schwester-Werkzeugs

Hauptprogramm-Name

Koordinaten der Nullpunkt-Verschiebung

Drehwinkel der Drehung

Gespiegelte Achse

Massfaktorieni

Mittelpunkt der zentrischen Streckung

TNC 425,TNC 415 BIINC 407

1-27

1 Einführung

1.5 Programmier-Grafik

l l l l l l

Mit der zweidimensionalen ProgrammiwGr,3fik können Eingaben noch während des

Programmierens grafisch dargestellt werden.

Die TNC stellt für die Programmier-Grafik in der

Betriebsart PROGRAMM-EINSPEICHERN/

EDITIEREN folgende Funktionen zur Verfügung:

Ausschnitts-Vergrößerung

Ausschnitts-Verkleinerung

Satznummern ein- bzw. ausblenden unterbrochene Linien nachzeichnen

Grafik löschen

Grafik unterbrechen

Die Grafik-Funktionen werden ausschließlich mit

Softkeys angewählt.

Abb. 1.37: Programmiergrafik

Grafik beim Programmieren mitführen

Softkey-Leiste umschalten

SHOW

SLO%R.

REORAW

CLERR

GRRPH IC m ,,/ pl

Grafik beim Programmwen mitführeninicht mitführen

GrJndeinsteilung ist OFF

BLK

FORM m/

AUTO

ORAW

ON

AUTO DRAW ON zeichnet keine Programmteil-Wiederholungen mit

Programmier-Grafik für bestehendes Programm erstellen

FL/ y FC/j 1 2 1 ,POL+ 1

START

START

SINGLE q

RESET

+

START

1

Grafik bis zu einem bestimmten Satz erstellen

Gewünschten Satz mit vertikalen Pfeiltasten anwählen

Nummer eines Satzes eingeben, z.B. 47

Grafik von Satz 1 bis zum angewählten Satz erstellen.

Der Softkey AUTO DRAW muß auf ON stehen

1-28

TNC 425iiNC 415 BflNC 407

1 Einführung

1.5 Programmer-Grafik

Funktion l

Programmier-Grafik satzweise

erstellen

l

Programmier-Grafik komplett erstellen oder nach RESET + START vervollständigen l

Programmier-Grafik anhalten

Softkey

I-J

Der Softkey STOP erscheint, während die INC die Programmier-Grafik erstellt

Ausschnitts-VergrößerunglAusschnitts-verkleinerung

Abb. 1.38: Ausschnitt aus einer Programmierv3rafik

~ Softkey-Leiste umschalten

Gahmen einblenden und vertikal verschieben

TNC 42WNC 415 BIINC 407 1-2s

1 Einführuna

1.5 Programmier-Grafik

Rahmen verkleinem oder vergrößern

Ausgewählten Bereich übernehmen

Ausschnitts-Veränderung rückgängig machen

!

U’-sprünglichen Ausschnitt wieder herstellen

Grafik löschen

1 Softkey-Leiste umschalten

SHOW m

BLOCK NR.

REDRRW

CLEAR

GRRPHIC

[mik löschen

BLK

FORM m/

RUTO

DRAW

ON

Satznummern ein- bzw. ausblenden

1-30

Abb. 1.39: Eingeblendete Satznummern

[iE/pKj

Satznummern einblenden (SHOW) /ausblenden IOMITI

TNC 425/TNC 415 B/TNC 407

1 Einführung

1.6 Dateien

Programme, Texte und Tabellen werden in Form von Dateien in der TNC gespeichert.

Eine Datei ist gekennzeichnet durch:

! PROGlS 1 .H

Dateien in der TNC l l

Programme im HEIDENHAIN-Klartext-Dialog gemäß DIN/ISO

Datei-Name Datei-Typ

Der Datei-Name wird eingegeben, wenn eine neue

Datei eröffnet wird. Er ist bis zu 16 Zeichen

(Buchstaben und Ziffern) lang (abhängig von

MP7222).

Der Datei-Typ legt fest, um welche Datei es sich handelt. l l l

Tabellen für

Werkzeuge

Paletten

Nullpunkte l

Texte als

ASCII-Dateien

Abb. 1.40: Ubersicht über die Datei-Typen in der TNC

TYP

.H

.I

.T

.P

.D

.A

Datei-Übersicht

Die TljC speichert bis zu 100 Dateien gleichzeitig.

Eine Ubersicht über diese Dateien wird mit der

Taste PGM NAME aufgerufen. um Dateien in der TNC zu löschen, wird die

Ubersicht mit der Taste CL PGM aufgerufen.

Datei.. Betriebsart Datei-Übersicht aufrufen mit ___ l l l l l l l

Die Datei-Übersicht enthält folgende Informatio- nen:

DATEI-NAME

Datei-Typ

Datei-Größe (in BYTE = Zeichen)

Datei-STATUS

Weitere Informationen stehen oben im Bildschirm:

Anaewählter Datei-Soeicher

SPeicher der TNC

Stxicher über Schnittstelle RS 232

Speicher über Schnittstelle RS 422

Schnittstellen-Betriebsart, bei externem Speicher

2.6. FEI, EXl-1 usw.

Datei-Typ, z.B. Anzeige 9 .H, falls nur

HEIDENHAIN Klartext-Programme angezeigt werden

Beispiel:

Anzeige RS 422iEXTl: -X .T

Es werden nur Dateien vom Typ .T angezeigt, die sich auf einem externen Speicher (z.B. PC:) befin- den, der über die Schnittstelle RS 422 an die TNC angeschlossen ist (siehe auch Kapitel 10).

Abb. 1.41: Übersicht über die Funktionen zur Datei~Verwaltung

MNUELLEI:

BETPIEB

Tm:

OLIVER

TAG1

TOOL

ELLIPSE

LOCHKR

LKJHF

125

126

3455

TEEL

TOO

PROGRRtiM-EINSPEICHERNIEOITIEREN

. H

T

3368 nu s

. T 17~ PIS

. 1 93Y

. 1 968

. 0 462

, Fl ZZB

. R ZBB

. Fl ,258

.R

.A

.

1662

714

1418 E

Mit einem Softkey wird zusätzlich die Datei-

Ubersicht eines externen Datenträgers angewählt.

Die Anzeige am Bildschirm erfolgt dann zweispal- tig.

Datei-Übersicht wählen

Datei-Übersicht TNC oder Datei-Übersicht INC und externer Daten- träger anzeigen. Der angewählte Zustand wird im Softkey umrahmt.

TNC 425/rNC 415 B/TNC 407 1-31

1 Einführuna

1.6 Dateien

Datei-Status

Die Buchstaben in der Spalte STATUS habe? folgende Bedeutung für eine Datei:

E: Datei in Betriebsart PROGRAMM-EINSPEICHERNIEDITIEREN angewählt

S: Datei in der Betriebsart PROGRAMM-Tl!ST angewählt

M: Datei in einer Programmlaui-Betriebsart angewählt

P: Datei gegen Löschen und Andern geschützt

IN: Datei mit Maßangaben in Zoll iinchi

W: Datei unvollständig auf externen Speicher übertragen und nicht lauffähig

Datei wählen

Datei-Übersicht aufrufen

PAGE u

PRGE a

SELECT m

COPV pq+Ixv;fi

In der Datei-Übersicht stehen zunächst nur HEIDENHAlN-Klartext-

Programme (Typ .H). Andere Dateien werden über Softkeys angezeigt:

SELECT

,PE

WINDOW

+m END

1-e Dateien anzeigen

Eine Datei wird mit dem Hellfeld ausgewählt:

Funktion l

Hellfeld vertikal

Datei bewegen l

Datei-Übersicht unten/oben durchblättern

TastelSoftkey l

Datei übernehmen

\

1-32

TNC 42511NC 415 WTNC 407

1 Einführung

-

1.6 Dateien

Datei kopieren

Betriebsart: PROGRAMM EINSPEICHERNIEDITIEREN

Datei-Übersicht aufrufen

Hellfeld auf Datei bewegen, die kopiert werden soll, z.B. Datei vorn Typ .H

-

Kopierfunktion anwählen

I

ZIEL-DATEI = .H

Datei wird kopiert. Die alte Datei bleibt erhalten

Datei löschen

Dateien lassen sich in der Betriebsart PROGRAMM-EINSPEICHERN/

EDITIEREN löschen.

Datei-Übersicht mit CL PGM aufrufen

t

PRGE u

PAGE a

DELETE ma

COPV pq+q

SELECT

TpE

W INDOW c1zI-I END

Hellfeld auf Datei bewegen, die gelöscht werden soll mi ~ Datei wird gelöscht

Geschützte Datei löschen

Bei geschützten Dateien (Status PI muß der Schutz vor dem Löschen aufgehoben werden (siehe S. 1-34).

TNC 425iiNC 415 WNC 407 1-33

1 Einführung

1.6 Dateien

Datei schützen, umbenennen und konvertieren

l l l

Dateien werden in der Betriebsart PROGRAMM-EINSPEICHERN/

EDITIEREN konvertiert iengl. convert=umwandeln) umbenannt geschützt

Datei-Übersicht aufrufen

Softkey-Leiste umschalten

PAGE u

PAGE

0

PROTECT UNPROTECT RENRME CONUERT

Datei schützen

Die Datei erhält den Status P und kann nicht mehr ungewollt gelöscht oder geändert werden.

Hellfeld auf Datei bewegen, die geschützt werden soll

- zum Schützen drücken, Datei ist geschützt.

Die geschützte Datei wird farblich hervorgehoben.

END

J

1

Datei-Schutz aufheben

Hellfeld auf Datei mit Status P bewegen, deren Schutz aufgehoben werden soll

Softkey zum Aufheben des Datei-Schutzes drücken

1

1 ~~~~~

Srhlüss&Zahl 86357 ins Hellfeld in der Bildschirm-Kopfzeile schrei-

~ bin i Datei-Schutz wird aufgehoben: die Datei hat nicht mehr den Status P

Der Schutz von weiteren Dateien wird einfach durch Drücken des

Softkeys UNPROTECT aufgehoben. i /

INC 425,TNC 415 B/TNC 407

1-34

1 Einführung

1.6 Dateien

Datei umbenennen

Hellfeld auf Datei bewegen, die umbenennt werden soll joftkey zum Umbenennen drücken

ZIEL-DATEI = .H

Neuen Datei-Namen ins Hellfeld in der Bildschirm-Kopfzeile schreiben; der Datei-Typ kann nicht geändert werden

~ IDatei wird umbenannt

Datei konvertieren

Text-Dateien (Typ .A) lassen sich in alle arIderen Dateien umwandeln.

Andere Dateien lassen sich nur in Text-Dateien konvertieren. Sie können dann mit der Alpha-Tastatur wie Text-Dateien bearbeitet werden.

Bearbeitungsprogramme, die mit der Freien Konturprogrammierung FK erstellt wurden, können auch in Klartext--Dialog~Programme konvertiert werden.

Hellfeld auf Datei bewegen, die konvertiert werden soll

Softkey zum Konvertieren drücken

Neuen Datei-Typ wählen, z.B. Text-Datei (Typ .A)

ZIEL-DATEI = .A

Namen der Ziel-Datei ins Hellfeld in der 3ildschirm.Kopfzeile schreiben m , Datei wird konvertiert

I

TNC 425iTNC 415 B/TNC 407 1-35

1 Einführuna

Datei-Verwaltung für Dateien, die extern gespeichert sind

Auf der Heidenhain Disketten-Einheit FE401 B gespeicherte Dateien lassen sich löschen und schützen. Auch das Formatieren einer Diskette kann von der TNC aus gestartet werden. Dabei muß die Betriebsan

PROGRAMM EINSPEICHERNIEDITIEREN angewählt sein.

!

Datei-Verwaltung für extern gespeicherte Dateien wählen

PAGE u

PAGE TRANSFER TRANSFER TRANSFER SELECT WINDOW

END

-0,

Hellfeld nach rechts auf extern gespeicherte Datei setzen

Einfenster-Betrieb wählen

PRGE u

PAGE a

OELETE

@J

Datei auf FE401B löschen

SELECT

TpE

Hellfeld auf zu löschende Datei verschieben

Im Hellfeld stehende Datei wird gelöscht

WINDOW

EIE= END ’

Datei auf FE401B schützen und Dateischutz aufheben

Nächste Softkey-Ebene wählen

0

PRGE u

PAGE

0

PROTECT UNPROTECT ne r-J&

Dateien werden mit PROTECT geschützt, der Datei-Schutz wird mit

UNPROTECT aufgehoben. Die Funktionen zum Schützen und zum

Aufheben des Datei-Schutzes werden so eingesetzt, als wären die

Dateien in der TNC gespeichert (siehe S. 1-341.

END

TNC 425iTNC 415 B/‘TNC 407

1-36

1 Einführung

Diskette auf FE4016 formatieren

FUGE fl v

Q

PAGE a

Nächste Softkey-Ebene wählen

PROTECT UNPROTECT ne nd

Funktion zum Formatieren wählen

-

END

Beliebigen Namen eingeben, Formatieren mit ENT starten

Dateien konvertiert übertragen

Der Softkey CONVERT steht nur zur Verfügung, wenn eine Datei im

Speicher der TNC, also auf der linken Seite des Bildschirms, angewählt ist.

Programm-Übersicht auf externem Datenträger aufrufen

PRGE u

PRGE TRRNSFER TRANSFER TRANSFER SELECT WINDOW

END

~ Softkey-Leiste umschalten

PRGE g,

CONVERT pq+q

END

PAGE

0

17

Datei konvertiert auf externem Datenträger abspeichern

Datei-Typ der Zieldatei wählen, z.B. .A

ZIEL-DATEI=

1 GmnIp 1 Datei-Namen eingeben, konvertieren mit ENT starten

1-37

TNC 425/TNC 415 BTTNC 407

2 Handbetrieb und Einrichten

2.1 Verfahren der Maschinenachsen .................................................... .2-2

Verfahren mit den externen Richtungstasten

Verfahren mit elektronischen

.......................................................

Handrädern ............................................................

2-2

2-3

Arbeiten mit dem elektronischen Handrad HR 330.. ........... ............................. 2-3

Schrittweises Positionieren ..................................................................................

Positionieren mit Handeingabe .... ................ ..............................................

24

2-4

2.2 Spindeldrehzahl S, Vorschub F und Zusatz-Funktion

M

............... .2-5

Spindeldrehzahl S eingeben ... ................................................................

Zusatz-Funktion M eingeben .............................

............ 2-5

............................................. 2-6

Spindeldrehzahl S ändern ..... ........................ .. ... ............ ............................. 2-6

Vorschub F ändern .......... ................... ... ........... ................ ............ 2-E

2.3 Bezugspunkt-Setzen ohne 3DTastsystem .................................... .2-7

Bezugspunkt-Setzen in der ZusteIlachse .... ..................... ............................. 2-7

Bezugspunkt-Setzen in der Bearbeitungsebene ................................................... 2-8

2.4 3D-Tastsystem.. ................ . ... ..................................... <. ...................... 2-9

3D-Tastsystem einsetzen ....................................................................................

Antastfunktionen anwählen ........ ........................................................................

3D-Tastsystem kalibrieren .................................................................................

Werkstück-Schieflage kompensieren .................................................................

2-9

2-9

2-10

2-12

2.5 Bezugspunkt-Setzen mit dem 3D-Tastsystem.. ........................... .2-14

Bezugspunkt-Setzen in einer beliebigen Achse ............ ...................

Ecke als Bezugspunkt.. ................. ..................... .....................

.......... 2-14

.. .......... 2-15

Kreismittelpunkt als Bezugspunkt ...................................................................... 2-17

Bezugspunkte über Bohrungen setzen.. ............ .. ........................................... 2-I 9

2.6 Messen mit dem 3D-Tastsystem ................................................... 2-20

Koordinate einer Position am ausgerichteten Werkstück bestimmen ................. 2-20

Koordinaten eines Eckpunktes in der Bearbeitungsebene bestimmen ................ 2-20

Werkstückmaße bestimmen .............................................................................

Winkel messen.. ................................................................................................

2-21

2-22

2.7 Bearbeitungsebene schwenken (nicht bei TNC 407). .................. .2-24

Referenzpunkte anfahren bei geschwenkten Achsen ....... .. .......................... 2-24

Bezugspunkt setzen im geschwenkten System ......... .............................. 2-25

Positons-Anzeige im geschwenkten System ...................... .......................... 2-25

Einschränkungen beim Arbeiten mit der Funktion Bearbeitungsebene schwenken ........................................................................................................

Manulles Schwenken aktivieren .........................................................................

2-25

2-26

2 Handbetrieb und Einrichten

2.1 Verfahren der Maschinenachsen

Verfahren mit den externen Richtungstasten

MANUELLER BETRIEB

Externe Richtungstaste drücken und halten, solange Achse verfahren soll

Auf diese Weise können mehrere Achsen gleichzeitig verfahren werden.

Achsen kontinuierlich verfahren

MANUELLER BETRIEB z.B.0 @ gleichzeitig

0

O

Externe

~ drücken:

Richtungstaste gedrückt halten und externe START-Taste

Die Achse verfährt nach Loslassen der Tasten weiter

Achse anhalten:

Externe STOP-Taste drücken

Auf diese Weise kann nur jeweils eine Achse verfahren werden.

2-2 TNC 425/‘TNC 415 B/TNC 407

2 Handbetrieb und Einrichten

2.1 Verfahren der Maschinenachsen

Verfahren mit elektronischen Handräderm

IJnterteilungsfaktor (5. Tabelle) eingeben

Zu verfahrende Achse anwählen: Bei portablen Handrädern am

Handrad, bei Einbau-Handrädern auf der TNC-Tastatur

Mit dem elektronischen Handrad kann jetzt die angewählte Achse verfahren werden. Dazu muß beim portable” Handrad der Freigabeschal- ter an der Seite des Handrads gedrückt sein.

Unterteilungs- faktor

Verfahrweg in mm wo Umdrehuna l /

I 9 0.039

Abb. 2.1: Unteireilungsfaktoren und Veriahrwege

I 1

Abb. 2.2: Elektronisches Handrad HR 330

Der kleinste eingehbare Unterteilungsfalttor ist ein maschinenabhängiger Wert.

Verfahren mit den Handrad ist auch währenddes Programmlaufs möglich (siehe Seite 5-691

Arbeiten mit dem elektronischen Handrald HR 330

Das Handrad ist mit Hilfe der Magneten an einer Stelle der Maschine zu befestigen, an der ein unbeabsichtigtes Betätigen nicht möglich ist.

Wird das Handrad vom Maschinen-Ständer gelöst, ist darauf zu achten, daß die Richtungstasten nicht unbeabsichtigt gedrückt werden, bis die

Freigabetaste (zwischen den Magneten) gesperrt ist.

Falls das Handrad beim Einrichten in der Hand gehalten wird, ist die

Freigabetaste zu drücken. Nur dann ist das Verfahren mit den Richtungs- tasten möglich.

TNC 425iiNC 415 BIINC 407 2-3

2 Handbetrieb und Einrichten

2.1 Verfahren der Maschinenachsen

Schrittweises Positionieren

Beim schrittweisen Positionieren verfährt eine Maschinenachse bei jedem Druck auf eine externe Richtungstaste um die vorher eingegebene

Zustellung.

8

16

b

X

Abb. 2.3 Schrittweise* Positionieren in der

X-Achse

EL. HANDRAD

UNTERTEILUNGS-FAKTOR: x= 4

Schrittweises Positionieren wird über eine vom Maschinen-Hersteller festgelegte Taste angewählt, z.B.,

3

1

I

EL. HANDRAD

ZUSTELLUNG: r.B.m m z.B.

4 8

Zustellung eingeben, z.B. 8 mm

Durch Drücken der externen Richtungstasten beliebig oft positionieren

/ l l

Schrittweises Positionieren muß vom Maschinen-Hersteller freigegeben werden.

Der Maschinen-Hersteller legt fest, ob der Unterteilungs-Faktor für jede Achse an der Tastatur oder über einen

Stufenschalter eingestellt wird.

Positionieren mit Handeingabe

Fcb7 können auch in der Datei $MDI programmierl werden (siehe S. 5-70)

Die programmierten Bewegungen bleiben Netzausfallsicher gespeichert und können dadurch immer wieder angewählt und abgearbeitet werden

TNC 425/TNC 415 B/rNC 407

2-4

2 Handbeirieb und Einrichten

2.2 Spindeldrehzahl S, Vorschub F und Zusatz-Funktion M

In den Betriebsarten MANUELLER BETRIEB und EL. HANDRAD stehen folgende Softkeys zur Verfügung: l l l

Mit diesen Funktionen und den OverrideXnöpfen auf der TNC-Tastatur werden eingegeben und geändert:

Zusatz-Funktion M

Spindeldrehzahl S

Vorschub F (läßt sich nur ändem)

Für ein Bearbeitungsprogramm werden diese Funktionen direkt in der

Betriebsart PROGRAMM-EINSPEICHERNIEDITIEREN eingegeben.

Abb. 2.4: Drehknöpfe für Spindel- und

Vorschub-Ovenide

Spindeldrehzahl S eingeben

.Spindeldrehzahl S anwählen

SPINDELDREHZAHL S =